Conoscere la nomenclatura è uno dei primi passi per usare correttamente gli indicatori biologici in un processo di sterilizzazione.

La “completa eliminazione” di tutti i microrganismi presenti in un dato ambiente è chiamata sterilizzazione, e può essere ottenuta utilizzando calore, mezzi fisici (rimozione delle cellule), radiazioni o agenti chimici. Dato che la sterilizzazione prevede la distruzione di “tutti” i microrganismi presenti, una volta che un prodotto è stato sterilizzato e correttamente sigillato, rimarrà sterile indefinitamente.

L’unico sistema che consente di verificare con certezza se le condizioni all’interno dell’apparecchio sterilizzatore siano adeguate ad uccidere organismi viventi è rappresentato dagli indicatori biologici. L’indicatore biologico è un preparato di microrganismi vitali, con specifiche caratteristiche di resistenza, che viene utilizzato per verificare l’efficacia dei processi di sterilizzazione. Nell’industria farmaceutica, affinché un prodotto possa essere definito sterile, deve rimanere vitale non più di un microrganismo su un milione.

Ciò in genere viene espresso come SAL 10-6 – SAL (Sterility Assurance Level) = Probabilità che un microrganismo vitale sia presente in un campione dopo un processo di sterilizzazione.

Il concetto di SAL è legato a quello della riduzione logaritmica del numero di spore, cioè Spore Log Reduction (SLR). Una riduzione logaritmica di spore (1 SLR) si verifica nell’arco del D-value, che è descritto appunto come il tempo necessario per ridurre di un logaritmo (o del 90%) la popolazione di spore, a determinate condizioni di sterilizzazione.

A partire dal SAL desiderato è possibile calcolare quante riduzioni logaritmiche sono necessarie per raggiungerlo, applicando la seguente formula:

SLR = log popolazione + log SAL (1)

NB: nella formula sopraindicata ed in quelle che seguono l’esponente del SAL (-6) va moltiplicato per –1 (diventando così 6). Esempio:

SAL desiderata: 10-6

Popolazione di spore dell’indicatore biologico: 106

SLR = log popolazione + log SAL = log 106 + log 106 = 6 + 6 = 12

Quindi, se l’indicatore ha popolazione 106, sono adeguate 12 riduzioni logaritmiche per garantire SAL 10-6.

Dal momento che 1 SLR si realizza nell’arco di tempo del D-value, per raggiungere la sterilità il ciclo deve avere una durata pari a 12 x D-value (minuti).

Il numero di SLR si può comunque ottenere utilizzando il valore F0, che tiene conto delle variazioni di temperatura che si verificano durante il processo.

In questo caso la formula per calcolare SLR è la seguente:

SLR = F0 / D-value (2)

Esempio

D-value: 2 minuti

Popolazione di spore dell’indicatore biologico: 106

F0: 24 minuti

SLR = F0 / D-value = 24/2 = 12

Fondendo le formule (1) e (2) si ottiene: log popolazione + log SAL = F0 / D-value

Tramite questa uguaglianza si possono determinare i singoli parametri coinvolti.

L’F-value è il tempo effettivo di sterilizzazione relativo ad una temperatura di 121°C e ad uno Z-value di 10°C. E’un parametro utilizzato per descrivere la letalità di un processo di sterilizzazione.

Normalmente per un ciclo di sterilizzazione a vapore viene utilizzata la seguente formula:

F0 = FT x 10^ -(121-T)/Z

Dove FT è il tempo alla temperatura T.

T è la temperatura di confronto.

Il fattore -(121-T)/Z è chiamato tasso di letalità.

Per un ciclo di sterilizzazione a calore secco:

FH = FT x 10^ -(160-T)/Z

Lo Z-value è definito come l’incremento di temperatura (espresso in gradi) necessario per ridurre il D-value, o resistenza termica, di un fattore 10, per esempio da 2 a 0,2 minuti.

Il D-value di un microrganismo, infatti, cambia a seconda della temperatura a cui viene determinato ed il valore Z indica quanto le spore sono sensibili ai cambi di temperatura.

Lo Z dipende sia dalla natura dei microrganismi che dal mezzo in cui sono contenuti ma è considerato costante per differenze di temperatura attorno ai 20-25 gradi. Esso è quindi costante per i processi di sterilizzazione, con calore, eseguiti entro piccoli intervalli di temperatura.

Ad esempio, nei cicli a vapore condotti tra 110 e 130°C lo Z generalmente oscilla tra 6 e 13°C, con un valore rappresentativo di 10°C. Il minimo prescritto è comunque 6°C (EN866-3 e ISO 11138-3).

Il valore Z pari a 10°C può essere interpretato come un aumento di temperatura di 10°C che causa una variazione di un fattore 10 del D-value. Al contrario, è erroneo pensare che il D-value possa variare di un fattore 1 per un incremento di temperatura di 1°C.

Viene determinato graficamente, confrontando i D-value con la temperatura, su scala semi-logaritmica: il reciproco della pendenza della retta così ottenuta rappresenta il parametro Z-value.La carica batterica presente in un prodotto prima della sterilizzazione è denominata Bioburden e può essere di lieve, media o grave entità. Per questa ragione deve essere rimossa efficacemente attraverso la decontaminazione e il lavaggio. Più si abbassa il bioburden iniziale, più garanzie si hanno sul buon esito della sterilizzazione. Risulta quindi condizione IMPRESCINDIBILE sterilizzare solo materiale perfettamente PULITO ed ASCIUTTO.

Le informazioni utili che caratterizzano il bioburden sono:

– I numeri totali di microrganismi che si trovano nel prodotto prima della sterilizzazione

– Tipi di microrganismi presenti

– Numero di generatori di spore resistenti presenti

– La resistenza del bioburden

– Campionatura della frequenza ed analisi statistica.

Queste informazioni sono utili perché è importante sapere se e come il prodotto influenzerà il comportamento degli organismi presenti.

Se il prodotto è capace di promuovere la crescita sporale, allora in poco tempo si potrebbe passare da una presenza minima di organismi ad un loro elevato aumento. Ciò rappresenta un problema se c’è

un tempo significativo che intercorre tra il momento della produzione e il momento della sterilizzazione.

Un alto numero di microrganismi provocherà un aumento del tempo di sterilizzazione. Inoltre, se il prodotto in questione è un agente antimicrobico (antisetticida o disinfettante), si possono osservare

tre diversi tipi di effetti: batteriostatico/ sporostatico, battericida/sporocida, batteriolitica.

L’effetto di un batteriostatico/ sporostatico è quello di inibire la crescita senza causare la morte del batterio.

Gli agenti battericidi/sporocidi provocano la morte della cellula senza causare la lisi.

Gli agenti batteriolitici determinano, infine, la morte della cellula provocandone la lisi.

Nel migliore dei casi, una volta riconosciuti i microrganismi che caratterizzano il bioburden, si può procedere con lo studio del D-value usando proprio lo stesso tipo di microrganismo riconosciuto nel prodotto.

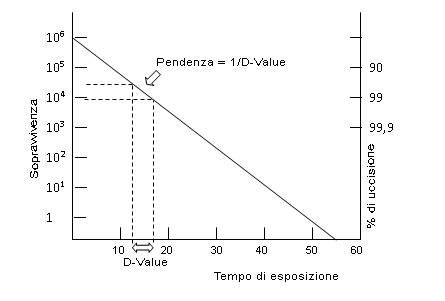

Il D-value è il tempo (in minuti) necessario per ottenere la riduzione del 90% o di 1 logaritmo di una specifica popolazione microbica, ad una determinata temperatura.

E’ un parametro utilizzato per descrivere la resistenza al calore di un determinato microrganismo durante un processo di sterilizzazione.

Il D-value di un organismo viene determinato in laboratorio attraverso il Bier Vessel (Biological Indicator Evaluation Resistometer Vessel), uno sterilizzatore in miniatura, controllato dal computer, le cui caratteristiche principali sono rappresentate da una estrema velocità delle fasi di riscaldamento e raffreddamento.

I valori di D possono essere calcolati usando uno dei due metodi: la curva di sopravvivenza o il metodo della frazione negativa.

Il metodo della curva di sopravvivenza si basa sullo studio della vitalità dei microrganismi.

Traccia i microrganismi sopravvissuti contro un parametro di processo critico, solitamente il tempo. La curva fornisce un’importante rappresentazione grafica della cinetica del processo microbicida.

Il metodo della frazione negativa o lGeneralmente, il metodo della curva di sopravvivenza stabilisce la resistenza per le popolazioni sopravviventi al di sopra di 5 x 101, mentre il metodo della frazione negativa stabilisce la resistenza per le popolazioni sopravviventi inferiore a 5 x 100.

Ci sono due vantaggi per quanto riguarda il metodo della curva di sopravvivenza; il primo può dimostrare una curva di regressione lineare del ceppo quando viene effettuata la prova del prodotto, e da questa, si può calcolare il SAL desiderato.

Il secondo, il prodotto può essere rimosso attraverso filtrazione in modo da eliminare tutta l’inibizione potenziale del prodotto sulle spore danneggiate.

Tra i vari parametri da considerare nella scelta degli indicatori biologici vi sono il Survival Time e il Kill Time, entrambi indicati sul certificato di analisi.

Il Survival Time (ST) rappresenta il tempo di esposizione alla sterilizzazione, in minuti, prima del quale tutti gli indicatori risultano ancora positivi, mentre il Kill Time (KT) è il tempo dopo il quale tutti gli indicatori diventano negativi, cioè inattivati.

L’intervallo di tempo compreso tra questi due valori è definito Survival/Kill Window.

Per calcolare Survival Time e Kill Time si possono usare le seguenti formule:

ST>D-value(logN-2)

KT<D-value(logN+4)

Entrambi i fattori dipendono dalla resistenza termica e dalla popolazione iniziale di spore.

Survival Time e Kill Time consentono di valutare la correttezza della scelta dell’indicatore biologico per il proprio ciclo di sterilizzazione. Per avere la certezza che tutti gli indicatori vengano inattivati sarebbe opportuno scegliere un indicatore con Kill Time inferiore alla durata del proprio ciclo di sterilizzazione.

Concludendo, la valutazione dell’indicatore biologico adatto alle proprie esigenze deve essere fatta considerando alcune fondamentali informazioni, tra cui le caratteristiche del prodotto da sterilizzare, il processo di sterilizzazione utilizzato e le normative vigenti.

Una prima importante selezione deriva dal metodo di sterilizzazione che si intende usare.