Indicatori Biologici per il controllo della sterilizzazione dei prodotti liquidi e dei terreni di coltura.

In generale, l’efficacia della sterilizzazione con vapore è legata alla presenza di tre fattori:

● temperatura di sterilizzazione

● vapore saturo, pressione

● tempo di sterilizzazione

I primi due fattori sono strettamente correlati tra di loro. L’uccisione di microrganismi tramite il vapore è basata sull’effetto sinergico che il calore e l’umidità producono sulle strutture cellulari microbiche. Ciò è dovuto al fatto che la trasmissione del calore è più efficace attraverso il vapore che tramite l’aria e, infatti, la sterilizzazione con calore secco richiede temperature più alte e tempi più lunghi.

Le condizioni necessarie ad ottenere la sterilità e i meccanismi coinvolti sono stati studiati e analizzati approfonditamente. Dal punto di vista dell’utilizzo degli Indicatori Biologici, è molto importate distinguere tra il meccanismo di uccisione nei liquidi e quello a livello dei carichi secchi.

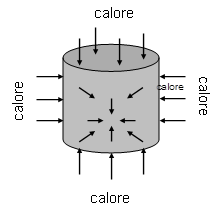

Meccanismo di sterilizzazione di carichi liquidi

La sterilizzazione con vapore dei carichi liquidi è legata soprattutto al raggiungimento della temperatura di sterilizzazione in tutti i punti del liquido. Inizialmente, il vapore immesso nella camera di sterilizzazione entra in contatto con la parete esterna del contenitore e la riscalda. Poi, questo calore viene trasmesso dalla parete al liquido che la tocca e da qui alle zone più interne del liquido. Ciò spiega anche perché la parte centrale del liquido può essere considerata come la zona che impiega più tempo a raggiungere la temperatura di sterilizzazione.

Effetto del volume del liquido

Per assicurare l’efficacia della sterilizzazione, essa dovrebbe iniziare dopo che tutto il volume della massa liquida ha raggiunto la temperatura scelta per la sterilizzazione. Questo significa che, alla durata della sterilizzazione, occorre aggiungere l’intervallo di tempo (lag time) che il carico impiega a raggiungere la temperatura prestabilita. Questo intervallo deve essere determinato sperimentalmente e validato per ogni configurazione di carico. Più grandi sono i contenitori e i volumi da sterilizzare e più lungo sarà il lag time; di qui anche la necessità di standardizzare i cicli di sterilizzazione, preparando carichi il più possibile omogenei. Naturalmente, si deve trovare un compromesso che garantisca il raggiungimento dei parametri richiesti senza compromettere la stabilità del prodotto.

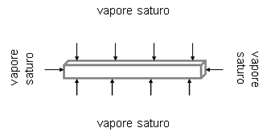

Meccanismo di sterilizzazione di carichi secchi

La sterilizzazione con vapore di carichi secchi segue un meccanismo differente. Infatti, ciò che uccide i microrganismi è la presenza del vapore saturo, che porta il calore e l’umidità necessarie all’uccisione.

Il vapore agisce entrando in diretto contatto con la superficie del materiale da sterilizzare e quindi con i microrganismi qui presenti. Per raggiungere la sterilità dell’oggetto è necessario che il vapore sia in contatto

con tutta la superficie esposta.

Per le ragioni sopra descritte risulta chiaro che il controllo della sterilizzazione di carichi liquidi e carichi secchi non può essere fatto usando lo stesso tipo di Indicatore Biologico.

Inoltre, è preferibile adottare cicli differenziati per carichi liquidi e carichi secchi, cercando di sottoporre a sterilizzazione carichi il più possibile omogenei. La cosa fondamentale da ricordare è che per ogni situazione esistono Indicatori Biologici appositi che, essendo stati sviluppati allo scopo, sono sicuri e affidabili.

Le normative che riguardano il controllo della sterilizzazione raccomandano sempre l’uso degli Indicatori Biologici.

Indicatori Biologici per carichi secchi

E’ opportuno utilizzare Indicatori Biologici costituiti da spore batteriche inoculate su un supporto, ad

esempio di carta. Anche in questo caso il vapore agisce direttamente sulle spore batteriche,

uccidendole. True Indicating produce strip in formato classico (strip in bustina) oppure self-contained (strip + ampolla con terreno, in provetta di plastica).

Indicatori Biologici per carichi liquidi

E’ essenziale fare uso di Indicatori Biologici in forma liquida, che riproducono lo stesso meccanismo

di sterilizzazione precedentemente descritto per i liquidi. Gli Indicatori Biologici che True Indicating

propone sono di due tipi:

Spore Suspension

Si tratta di sospensioni di spore batteriche, con caratteristiche note, che possono essere inoculate direttamente nei prodotti liquidi da sterilizzare. Questo tipo di indicatore deve essere sempre usato con una certa cautela dal momento che le sostanze chimiche contenute nel prodotto possono facilmente alterare le caratteristiche di resistenza delle spore, alzandone o abbassandone il D-value.

Per evitare cattive sorprese si raccomanda di determinare, attraverso uno studio appropriato e specifico, il D-value delle spore quando queste sono a contatto con il prodotto. Lo studio deve essere eseguito da un laboratorio attrezzato ed esperto.

Spore Ampules e Mini Spore Ampules

Sono sistemi sviluppati per controllare in modo ottimale e sicuro la sterilizzazione di liquidi. L’Indicatore Biologico è costituito da un’ampolla sigillata contenente spore di Geobacillus stearothermophilus sospese in terreno di coltura specifico. Le caratteristiche di resistenza e popolazione sono determinate ed indicate sul certificato di analisi. I parametri sono conformi alle normative internazionali USP, ISO e EN.

Punti di forza di questi indicatori self-contained sono l’estrema facilità di utilizzo, anche in laboratori non attrezzati, e l’impossibilità di contaminazione, data la mancanza di contatto tra spore e ambiente esterno.

Cosa può accadere se si controlla un carico secco con indicatori liquidi in ampolla

Come già spiegato, la superficie del materiale secco viene sterilizzata solo se entra in contatto diretto con il vapore saturo. Nel caso in cui rimangano delle sacche d’aria nell’autoclave il carico potrebbe non essere interamente sterilizzato. Dove c’è aria, infatti, non c’è l’effetto sterilizzante che c’è nel vapore. All’interno dell’Indicatore Biologico in ampolla, le spore vengono invece uccise dal calore trasmesso attraverso il liquido in cui sono sospese e questo può accadere anche se vi sono sacche d’aria nell’autoclave.

Cosa può accadere se si controlla un carico liquido con indicatori secchi in strip

Posizionare una strip accanto a un flacone contenente liquido significa controllare unicamente l’efficacia della sterilizzazione a livello della superficie esterna del contenitore, mentre nulla si può

affermare riguardo il suo contenuto liquido.

Un problema comune è il mancato ottenimento dell’uccisione microbica nella parte più interna della massa liquida e questa può essere verificata soltanto attraverso l’inserimento di un Indicatore Biologico.

Quanto descritto può chiarire le ragioni per cui le normative internazionali raccomandano l’utilizzo regolare degli Indicatori Biologici, non soltanto per le convalide di cicli ma soprattutto per la sterilizzazione di routine. Trattandosi di un sistema biologico complesso, gli Indicatori Biologici rilevano la necessaria presenza contemporanea di tutti i fattori che contribuiscono alla sterilizzazione e danno un risultato inequivocabile sulla letalità raggiunta. Negli Stati Uniti, dove gli operatori sono stati altamente sensibilizzati verso questo problema, gli Indicatori Biologici vengono utilizzati per controllare ogni carico, generando una prassi che ormai rappresenta un’assicurazione sulla sterilità dei prodotti farmaceutici. Ogni carico controllato senza Indicatori Biologici viene, quindi, considerato a rischio.

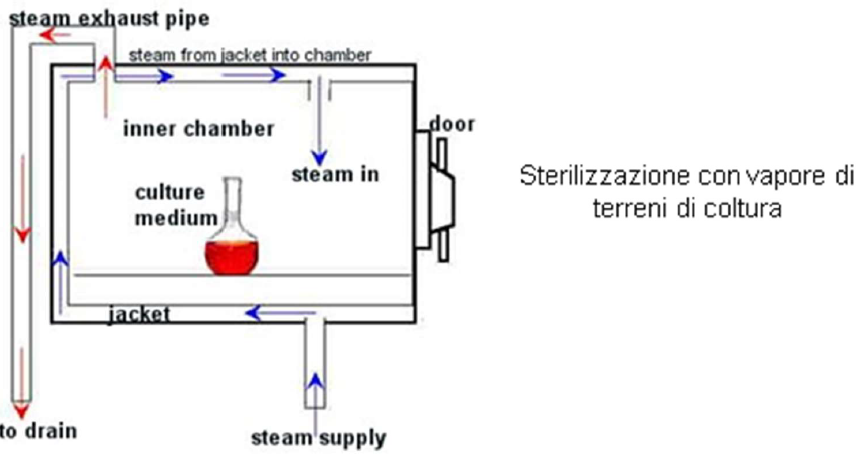

Sterilizzazione dei terreni di cultura

Per il controllo della sterilizzazione dei terreni di coltura è spesso consigliata l’applicazione di un ciclo con vapore a 121°C per 15 minuti. Si tratta di una richiesta specifica per molti terreni agarizzati

ed è dovuta alla termolabilità di alcuni loro componenti. Esposizioni troppo prolungate o a temperature superiori a 121°C ne possono ridurre la fertilità e la gelificazione.

In questa sede, vogliamo affrontare il problema di quanti, seguendo strettamente le normative europee, hanno sperimentato la difficoltà di trovare Indicatori Biologici che fossero sia conformi alle richieste normative che adeguati a cicli di 15 minuti.

Nella scelta degli Indicatori Biologici un importante parametro da considerare è il kill time che, generalmente, si consiglia debba essere inferiore alla durata del ciclo. La formula per calcolare il kill time è:

KT =D-value x (log popolazione + 4).

Quindi, nel caso dei terreni di coltura occorrerebbe avere un kill time inferiore a 15 minuti che, in realtà, è ben difficile trovare in commercio. Vediamo per quale ragione.

Chi segue la EP sa che sono richiesti una popolazione maggiore di 5×105 (in pratica 106) e un D121 maggiore di 1,5 minuti. Con questa popolazione, il kill time sarebbe uguale a 15 solo se il D-value fosse esattamente uguale a 1,5: KT = 1,5 x (log 106 + 4) = 15

Sappiamo, però, che Indicatori Biologici con un D-value di 1,5 minuti non possono essere considerati conformi alle normative. La EP infatti parla di D121 maggiore di 1,5 minuti e questo dato viene confermato anche dalla EN, secondo cui il prodotto tra logaritmo della popolazione e D-value deve essere maggiore di 10, mentre log 106 x 1,5 = 9.

Ciò che l’utilizzatore trova generalmente in commercio sono Indicatori Biologici che, essendo conformi alle normative, hanno kill time superiore a 15 minuti.

Persino un Indicatore con le caratteristiche di popolazione e resistenza minime conformi, cioè D121 pari a 1,6 minuti e popolazione 106, ha kill time superiore a 15: KT = 1,6 x (log 106 + 4) = 16 minuti

A questo punto, diventa indispensabile stabilire se Indicatori Biologici con kill time maggiore di 15 si possono usare per cicli di 15 minuti.

Per fare ciò è fondamentale considerare che:

1) la durata di 15 minuti si riferisce al tempo di applicazione della temperatura di sterilizzazione di 121°C. Bisogna però tenere conto che il carico subisce anche una fase di riscaldamento e una di raffreddamento che partecipano, con la loro temperatura, all’effettiva sterilizzazione. Quindi, la reale uccisione avviene in un arco di tempo superiore a 15 minuti. Gli Indicatori Biologici con kill time di poco superiore a 15 minuti possono perciò essere usati perché è ragionevole supporre che al termine della sterilizzazione non si abbiano Indicatori positivi.

2) il tempo richiesto per la sterilizzazione deve dipendere dal volume di terreno da sterilizzare.

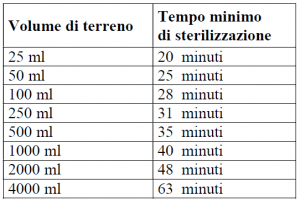

Tanto più grande è il volume e tanto più lungo è il ciclo, dato che la massa liquida impiega più tempo a raggiungere la temperatura di sterilizzazione. La tabella qui di seguito riporta alcune indicazioni, tratte dall’esperienza, riguardo il tempo di sterilizzazione necessario per diversi volumi di terreno di coltura:

La durata della sterilizzazione, oltre a dipendere dai volumi, può variare anche a seconda delle autoclavi ed è quindi necessario adattare il ciclo di sterilizzazione alle diverse tipologie di carico, trovando un equilibrio tra la durata del ciclo e il mantenimento delle caratteristiche del prodotto.

Inoltre, è sempre opportuno eseguire delle convalide differenziate in base alle configurazioni di carico.

In conclusione, possiamo affermare che gli Indicatori Biologici, selezionati attentamente in base all’utilizzo e alle proprie esigenze specifiche, sono il mezzo più affidabile e sicuro per controllare l’efficacia anche dei cicli di sterilizzazione brevi.